Le projet est de construire un ampli pour guitare de haute qualité, en m’appuyant sur les réalisations précédentes, avec des composants spécifiques à l’audio et des schémas éprouvés, sans m’interdire d’y apporter des nouveautés inédites. Je l’ai appelé « Ultime ».

Cahier des Charges

Je désire un ampli de haute qualité, de puissance raisonnable, et moins volumineux que les précédents. Sans aucune concession sur la qualité, en utilisant les composants électroniques les plus performants, avec des schémas efficaces, éprouvés et parfois innovants si besoin.

Ayant déjà fabriqué de nombreux amplis pour guitare ou pour systèmes audio domestiques, je compte m’appuyer sur cette expérience pour en retenir les meilleurs éléments et éliminer ce qui est de moindre qualité.

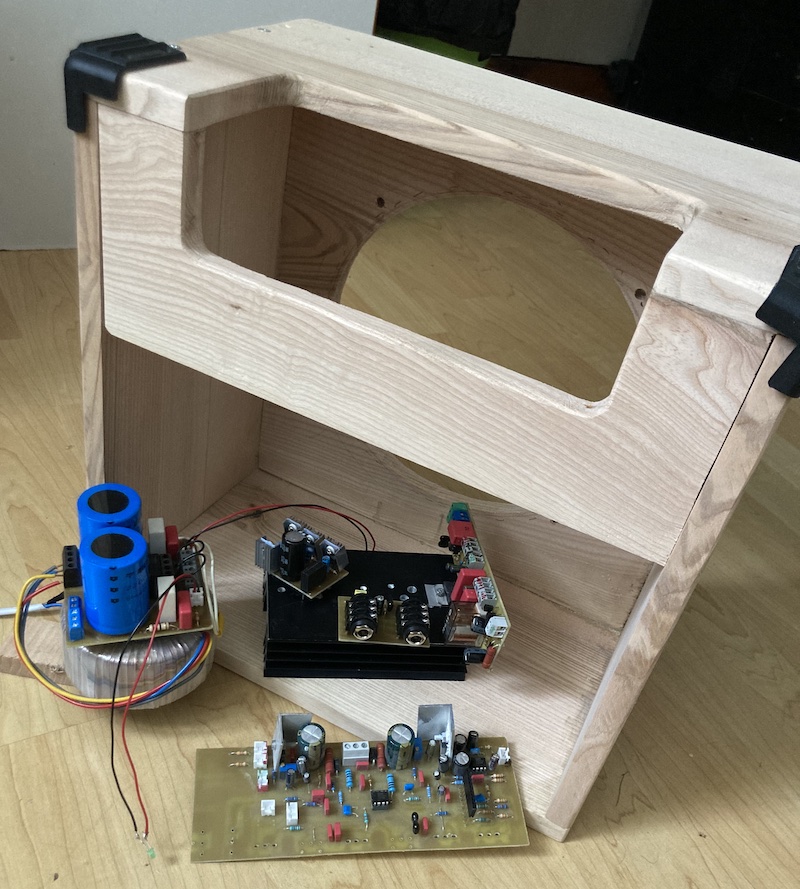

– Matériau :

Pour le coffret, je choisis un bois brut, d’aspect naturel, autorisant un usinage propre et sans éclats. Ce choix exclut les résineux tels que le pin, le sapin, l’épicéa, essences très courante dans les magasins de bricolage. [définitif] : J’ai trouvé un fournisseur de bois de lutherie qui m’a proposé du frêne, ce sera donc du frêne ! Il me l’a envoyé découpé et dégauchi, il me reste à assembler les morceaux. L’ensemble devant être de dimensions réduites, j’ai limité l’épaisseur du bois à 16 mm ce qui allègera encore le tout.

– Préampli :

le schéma de préampli utilisé dans mes dernières réalisations ayant donné toute satisfaction, je décide de le reconduire, moyennant quelques adaptations marginales.

– Ampli :

ici encore, le schéma d’application du TDA7293 ou TDA7294 me convient bien, on ne change pas une équipe qui gagne !

– Haut-parleur :

Pour réduire l’encombrement sans perdre la qualité du son et la pêche, je recherche un haut-parleur spécial guitare, de 10 pouces au lieu de 12, avec un rendement d’au moins 95 dB, dans une marque reconnue pour sa qualité : ce sera Celestion, Eminence ou Jensen. [définitif] : Mon choix s’est porté sur le G10 Vintage de Celestion dans sa version 8Ω.

– Les options intégrées :

- Distorsion, Saturation Je souhaite intégrer dans ce projet la possibilité d’avoir, en plus de l’effet clair, une saturation de profondeur réglable. Plutôt que de placer deux canaux comme on le trouve sur certains modèles, je préfère un seul canal sur lequel un commutateur permet de passer d’un effet à l’autre. Je verrai au fil de la conception si j’ajoute ou non la possibilté de commuter à distance avec une pédale. [définitif] : je n’ai pas retenu cette option pour mon projet

- Réverbération C’est un effet incontournable sur un ampli guitare. La plupart des premiers modèles intégraient une réverbération à ressorts. Mon choix s’est porté sur un modèle numérique moins encombrant et plus facile à mettre en oeuvre. Je prévois la possibilité de réglage de la profondeur de l’effet par un simple bouton rotatif.

- Sortie symétrique. Je souhaite pouvoir brancher la sortie du préampli sur une console de mixage, qui pourra être assez distante et nécessitera donc un signal symétrique.

- Sortie casque. Indispensable pour jouer seul sans déranger les voisins ! Ce sera un simple atténuateur commuté juste avant le haut-parleur par l’introduction du casque dans la prise.

- Boucle d’insert. Une innovation pour moi dans ce domaine, en offrant la possibilité d’introduire une boucle d’effets après le préampli et le correcteur, donc après l’éventuelle saturation qui doit toujours rester en début de chaîne d’effet.

- Alimentation pour pédales d’effets. Pour ajouter encore de l’autonomie à l’ensemble, je prévois une sortie alimentation 9v avec prises standard pour y brancher jusqu’à 4 pédales d’effets.

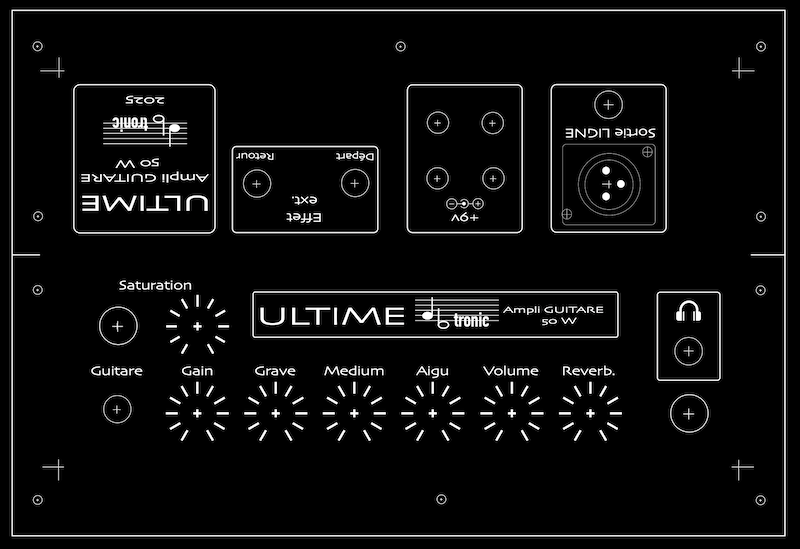

Caractéristiques générales de l'ampli guitare

- puissance : 50W RMS

- une entrée guitare sur jack 6,35mm avec commutation clean/crunch.

- réglages : Taux de saturation / gain / grave / medium / aigu / volume / reverb.

- sortie casque sur jack 6,35 mm avec coupure du HP.

- sortie « ligne » symétrique sur RCA et XLR.

- alimentation par transfo torique 230v/2x18v, 120VA.

- Protections :

- sécurité thermique et électrique intégrées au TDA7293/7294

- mise en service retardée du HP (anti-cloc)

- fusibles : deux sur les rails d’alimentation ± 25v et un sur le 230v (primaire du transfo).

- 8 coins de protection.

- grille métallique pour le haut-parleur.

- couvercle amovible par 4 vis.

- dimensions hors-tout (l x h x p) : 352 x 352 x 220) mm.

- poignée de transport.

Fabriquer cet ampli, ça vous tente ?

C’est parti !

La section qui suit vous permettra de fabriquer cet ampli de A à Z,

en mettant à votre disposition :

- Tous les schémas électroniques, avec les valeurs de chaque composant. ;

- les dessins d’implantation des composants de chaque module ;

- les masques de tous les circuits imprimés (typons) ;

- Les explications pour chaque module ;

- les méthodes de fabrication tant pour la partie ébénisterie que la partie électronique.

- NB : La fabrication des circuits imprimés est très facile et moins coûteuse qu’on pourrait le croire !

1. Les schémas électroniques

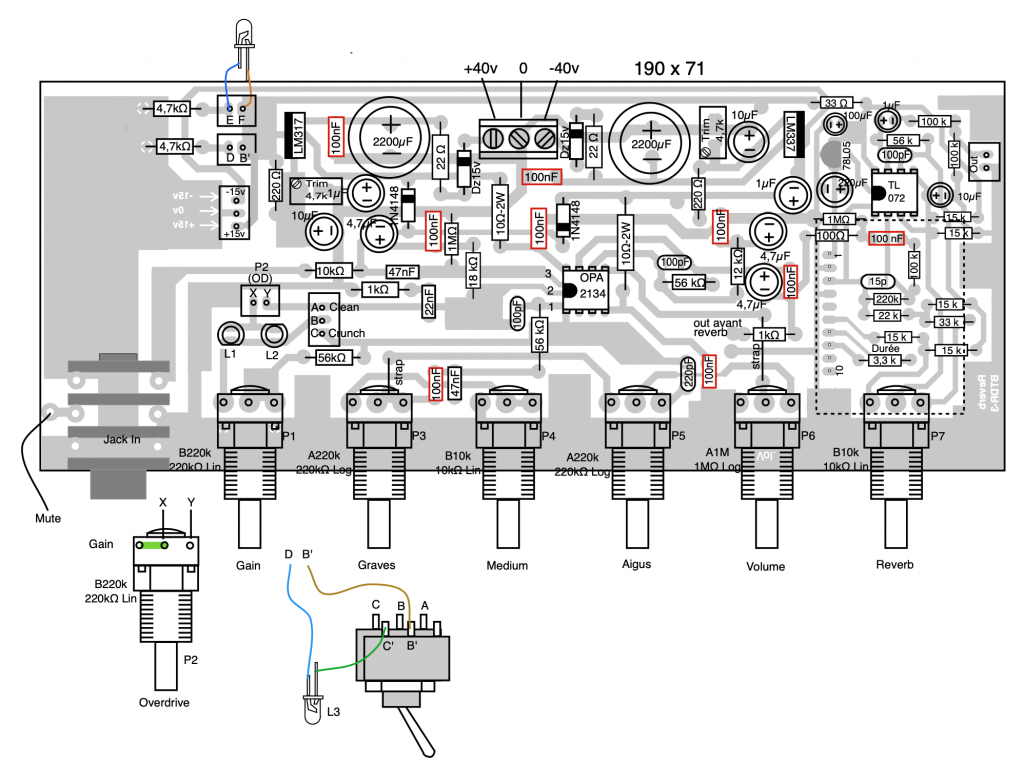

1. Le préampli

Un préampli spécial guitare qui pourra dévoiler toutes ses qualités en choisissant des composants adaptés à l’audio : résistances métalliques, condensateurs polyester MKP et mica argenté pour les petites valeurs, condensateurs chimiques à très faible impédance pour les condensateurs polarisés.

On notera qu’un condensateur non-polarisé de faible valeur est adjoint systématiquement à chaque condensateur chimique polarisé.

L’ amplificateur opérationnel sera l’excellent NE5532 ou mieux encore (mais plus cher !) un OPA2134 qui est vraiment LA référence en matière d’audio, avec des caractéristiques à très faible bruit. [définitif] : pour obtenir la meilleure qualité possible, j’ai opté pour des OPA2134 dans tous les modules.

Modifications et améliorations

Par rapport à l’ampli guitare précédent, j’ai ajouté quelques éléments comme mentionné dans le cahier des charges.

- le module de saturation. Il est inséré à la place de la résistance de contre-réaction, entre les broches 2 et 1 de CI1-A. Un interrupteur bascule de la position « clean » à la position « crunch ».

- En position « Clean », P2-L1-L2 sont court-circuités. La boucle de contre-réaction est constituée de P1 et R3, simple amplification de valeur réglable. Notons qu’en tournant P1 au maximum, on obtient un tout début de saturation, si le micro de la guitare est à haut niveau ou lui-même déjà amplifié (micro actif). Ce procédé permet d’adapter le gain du préampli au niveau de sortie de la guitare, qui peut être électrique ou électroacoustique.

- En position « crunch », le couple résistif P1 – R3 est court-circuité. Une saturation douce est apportée par les LEDs L1 et L2 montées tête-bêche, un classique. C’est alors P2 qui ajuste le gain, c’est-à-dire ici la profondeur de saturation.

- Le commutateur bascule en même temps un deuxième circuit qui met en fonction la LED L3 en série avec R12, indiquant la mise en service de l’effet de saturation (crunch).

- la boucle « send/return ». C’est la boucle d’insertion d’effet. Elle est insérée entre la sortie du correcteur de fréquences et l’entrée de l’étage de sortie du préamplificateur.

- Si on branche la prise « send » vers l’entrée d’une chaîne d’effets (flanger, phaser, chorus, écho …) et la prise « return » à la sortie de cette chaîne, le signal traverse d’abord Rs et Cs, puis la série d’effets, puis revient par « return » et traverse une cellule de filtrage (Rr1-Cr1-Cr2-Rr2) avant d’attaquer l’étage final du préamplificateur. Les diodes Zener de 3,3v montées en opposition permettent une limitation du signal, précaution indispensable pour éviter la saturation de CI1-B quand les modules extérieurs d’effets ont un niveau de sortie excessif.

- Si aucun module d’effet n’est branché, le signal est transmis directement au filtre de sortie.

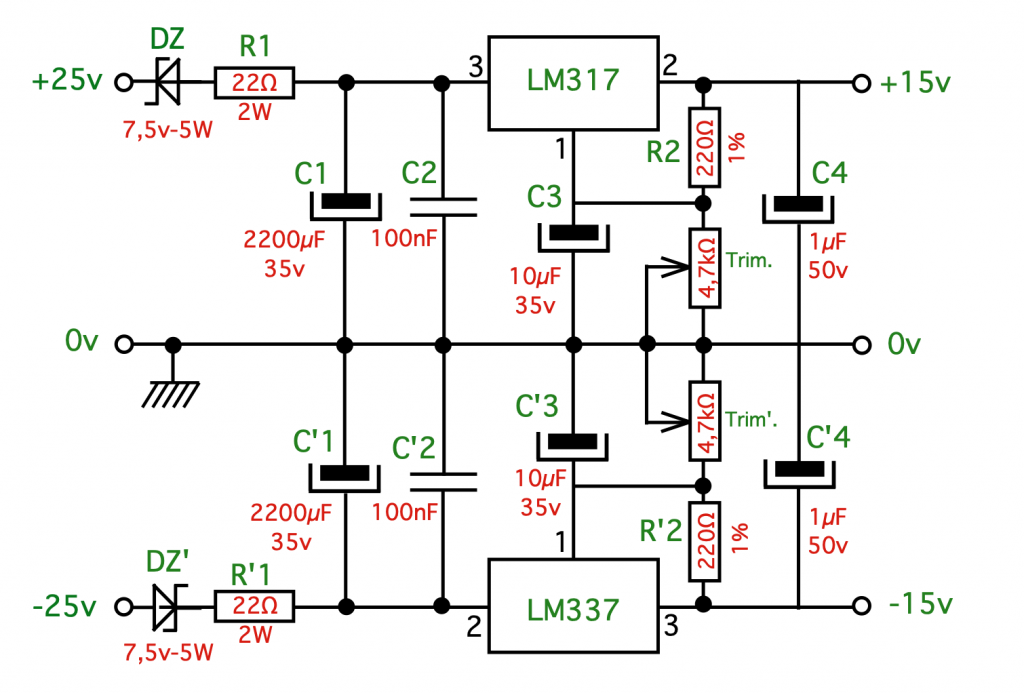

2. L’alimentation du préampli

La tension d’entrée est prélevée à la sortie de l’alimentation de l’ampli ±25v. Les diodes Zener 7,5v limitent le différentiel entre les tensions d’entrée et de sortie des régulateurs, donc la puissance qu’ils auront à dissiper : 25-7,5 = 17,5. Le différentiel entre entrée (17,5v) et sortie (15v) des régulateurs est ainsi réduite au minimum.

Le condensateurs de 2200µF est doublé en parallèle par un modèle non-polarisé, de préférence MKT, d’une centaine de nanofarads.

Le reste du schéma est très classique, c’est une application des régulateurs ajustables LM317 et LM337. La tension régulée est ajustée par le pont diviseur constitué de R2 et l’ajustable de 4,7 kΩ. La tension de ±15v en sortie doit être le plus symétrique possible, l’ajustement se fait grâce aux trimmers 4,7 kΩ 25 tours qui permettent un réglage très précis sur chaque régulateur. On effectuera cet ajustement au voltmètre avant la mise en service du préamplificateur !

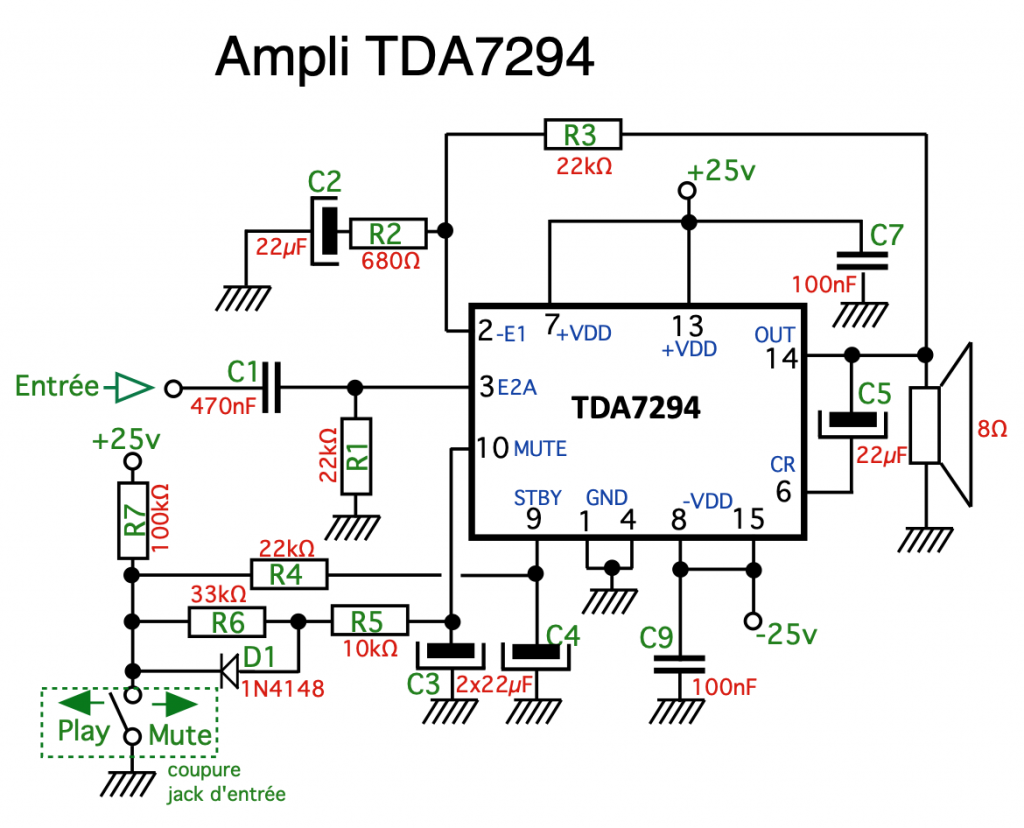

3. L’amplificateur

Ce schéma est pratiquement le même que celui donné par le constructeur du TDA7293 et du TDA 7294.

le TDA7293 est donné pour une puissance maxi de 100 W, le TDA7294 est limité à 60/70 W dans les mêmes conditions d’alimentation. J’ai choisi le TDA7294 pour limiter les risques de cramer le haut-parleur, qui autorise une puissance max de 60W. De plus, j’ai réduit la tension d’alimentation à ±25v au lieu des ±40v possibles, en choisissant un transfo de 2x18v au lieu des 2x22v de l’ampli précédent. Ceci a pour effet de limiter considérablement la puissance fournie, qui reste largement suffisante pour cet ampli.

Dans les notes d’application, le constructeur indique une variante du système de standby/mute qui permet de temporiser la mise en service de la sortie lors de la mise sous tension, évitant d’envoyer un bruit dans le haut-parleur. C’est le rôle du réseau R6-D1. Ajouté au système d’origine R5-C3, il retarde la mise à 1 de la broche 10 lors de la mise sous tension, ce qui maintient le mode MUTE environ 2 secondes. R4-C4 font de même avec le mode STBY (standby).

J’ai aussi ajouté un système pour gérer automatiquement le mode MUTE. Ainsi, l’ampli reste absolument silencieux tant qu’aucune guitare n’est branchée. Pour cela, j’utilise la broche de coupure de la prise jack, qui met les broches 9 et 10 à la masse, donc en mode MUTE, quand la guitare n’est pas branchée. R7 évite le court-circuit entre la masse et le +32v. Le fait de brancher une guitare permet aux broches 9 et 10 de passer progressivement au potentiel +32v, ce qui désactive le mode silencieux.

Autre modification, j’ai augmenté les valeurs des condensateurs de filtrage (donnés à 1000 µF), à 22 000 µF pour assurer un meilleur filtrage et offrir une solide réserve lors des appels de courant. Ces condensateurs n’apparaissent plus dans le schéma de l’ampli, mais dans celui de son alimentation.

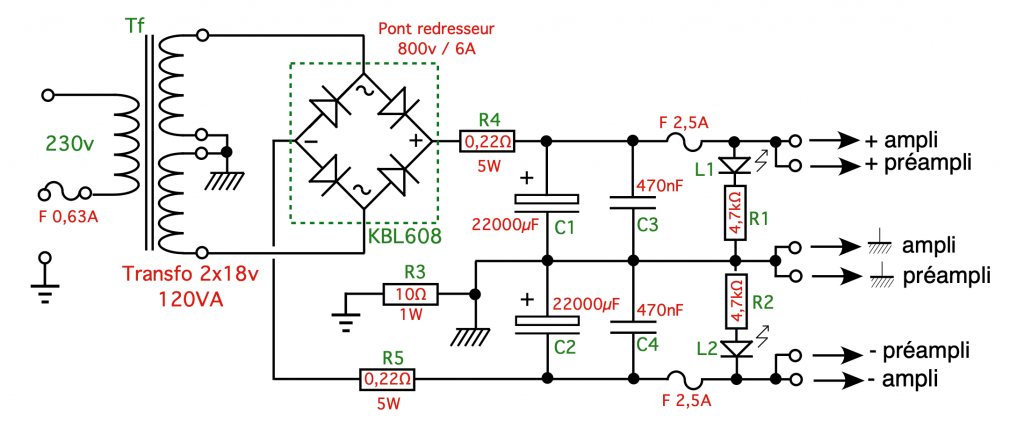

4. L’alimentation de l’ampli

L’alimentation est souvent un élément trop négligé par les producteurs d’amplificateurs d’entrée de gamme — et même de moyenne gamme ! — souvent pour des raisons économiques. Or, la qualité d’un ampli se juge aussi sur sa dynamique. C’est essentiellement l’alimentation qui va donner cette dynamique. Les éléments essentiels sont aussi les plus coûteux : le transformateur et les condensateurs de filtrage. Pour un amplificateur terminé, le coût de l’alimentation est souvent très supérieur à la moitié du coût global.

- Le transformateur : Il est impératif de choisir un modèle spécial audio, soit de type « R », soit torique. Mon choix se porte sur le torique plus facilement disponible.

- Il doit pouvoir fournir une puissance double de celle souhaitée pour l’ampli. Puisque je souhaite limiter la puissance à 50W, je choisis un transfo de 120 VA – 2 x 18v. La tension fournie par cette alimentation restera ainsi aux alentours de 2 x 25v théorique (pour la calculer : tension efficace du transfo x √2) ce qui garantit de ne pas dépasser les limites de la puissance fournie au haut-parleur. L’alimentation étant symétrique, il faut un double bobinage, ou avec un point milieu qui sera relié à la masse.

- Le pont redresseur : Pour éviter les surprises, prendre une bonne marge de sécurité avec un modèle supportant des courants de 6A sous de fortes tensions. On trouve parfois des schémas audiophiles avec un condensateur d’une dizaine de nanofarads en parallèle sur chaque diode. Il serait facile de les ajouter ici sans de trop grandes modifications. [définitif] : option non-retenue.

- Les condensateurs de filtrage : Il est très important de choisir de fortes capacités pour avoir une bonne réserve de courant lors des appels de puissance. 4700µF pour les condensateurs chimiques est un minimum, on peut aller jusqu’à dix fois plus, en gardant toujours un condensateur non-polarisé de quelques centaines de nanofarads en parallèle pour améliorer les transitoires.

- On peut améliorer la stabilité et limiter les risques de bruits de masse en isolant la terre du secteur et la masse de l’ensemble par une résistance de faible valeur ohmique (10Ω / 1W). [définitif] : j’ai intégré cette option, elle apparaît dans le schéma (R3).

5. La réverbération

Schéma réalisé à partir de celui de ma pédale de réverbération, qui comprenait 3 réglages : la durée, la profondeur de l’effet, et la tonalité.

J’ai simplifié le schéma pour n’avoir qu’un seul réglage : plus ou moins de réverbération dans le signal. J’ai donc supprimé le réglage de tonalité en supprimant un condensateur et une résistance. Pour supprimer le réglage de durée de la traînée, j’ai procédé par essais successifs avec une résistance ajustable ; j’ai mesuré la valeur donnant l’effet qui me semblait le plus adapté. La valeur correspondante était d’environ 3 kΩ. J’ai donc remplacé le potentiomètre entre les broches 7 et 8 par une résistance fixe de 3,3 kΩ. (Rr). Chacun pourra modifier cette valeur selon ses goûts !

J’ai dû également modifier l’alimentation pour qu’elle utilise les 15 volts disponibles dans l’ampli. Il fallait pour cela garder le régulateur de 5v pour le BTDR-3 et créer un point milieu pour les amplificateurs opérationnels. C’est chose faite avec le pont diviseur Ra-Rb. La stabilisation est assurée par C1.

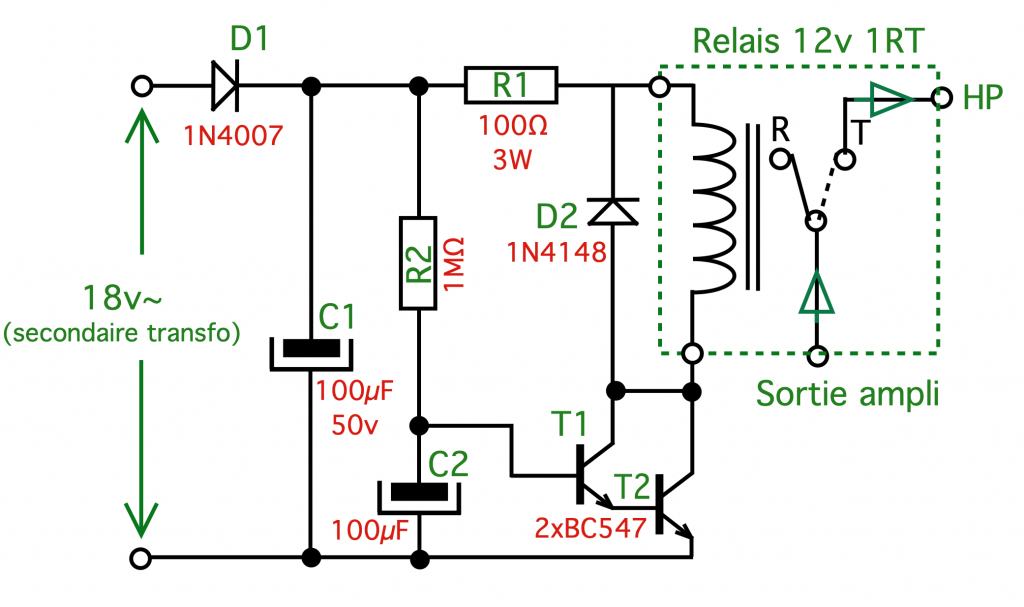

6. Le module « anti-plop »

Le circuit de mute/standby prévu sur le TDA7293 ne me satisfaisait pas entièrement, il subsistait un bruit assez conséquent à la mise sous tension. J’ai donc ajouté ce petit module pour retarder franchement la connexion de la sortie de l’ampli au haut-parleur. De plus, en prenant un interrupteur double pour le bouton marche/arrêt, on utilise le second circuit pour couper le haut-parleur quand on éteint l’ampli. On évite ainsi le bruit de décroissance de signal pas toujours agréable, pendant les quelques secondes qui suivent l’extinction de l’ampli.

[définitif] : j’ai finalement supprimé cette option, le fait d’éteindre l’ensemble coupe immédiatement le relais, donc le haut-parleur, ce qui rend inutile l’usage d’un interrupteur marche/arrêt à double circuit. ce choix me permet aussi d’utiliser un interrupteur à poussoir avec LED intégrée.

Fonctionnement :

Le montage est alimenté en alternatif, directement par le secondaire du transformateur.

La diode D1 effectue un redressement monoalternance, suffisant pour la polarisation des transistors, montés en darlington pour un gain plus élevé et donc un courant suffisant pour faire coller la bobine du relais.

R1 limite le courant dans la bobine du relais et C1 stabilise la tension.

Au repos, le relais est ouvert (contact Repos activé) le haut-parleur est déconnecté de la sortie de l’ampli.

R2-C2 constituent la cellule de retard. À la mise sous tension, C2 est déchargé, la base du transistor T1 est donc à zéro volt, il est bloqué. Aucun courant ne circule dans la bobine du relais, qui reste en position Repos, le haut-parleur est coupé. La constante de temps fixée par R2-C2 permet à C2 de se charger lentement jusqu’à atteindre les 0,7 v nécessaires à la mise en conduction de T1. Un courant peut alors s’établir dans le circuit de collecteur à travers la bobine du relais, qui bascule en position Travail, et établit le contact entre la sortie de l’ampli et le haut-parleur.

D2 est la diode de roue libre, qui détourne le courant de relâchement de la bobine quand on coupe le courant, épargnant ainsi les transistor d’une importante surtension.

On peut augmenter le temps de retard en augmentant la valeur de R2, ou inversement en la diminuant. La valeur sur le schéma donne un retard d’environ 1,5 seconde, ce qui est suffisant pour s’assurer que le pic de courant, produit à la mise sous tension, est passé.

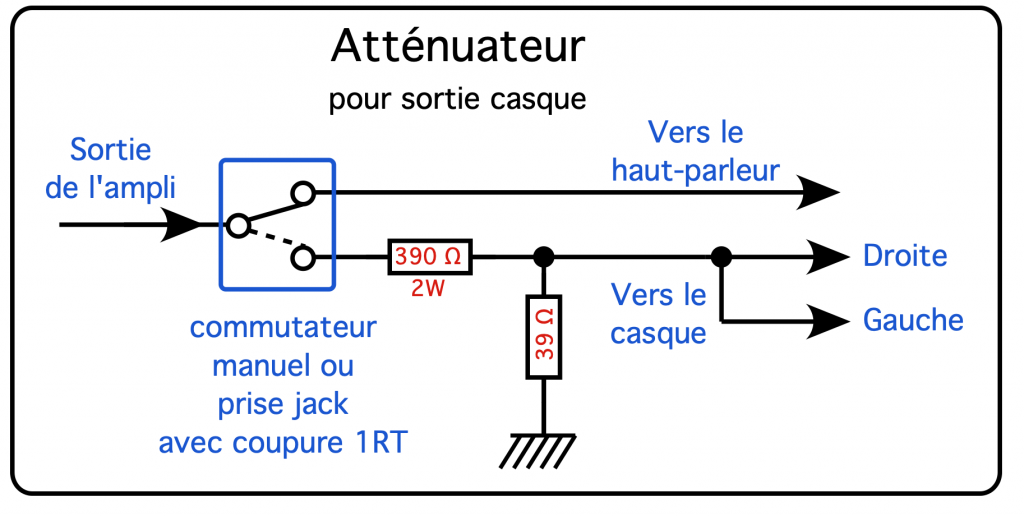

7. L’atténuateur de signal (prise casque)

La prise Jack de sortie casque est un modèle à coupure 1 RT

L’atténuation se fait par un pont de résistances de puissance. On a ici un rapport de 1 à 10 (atténuation de 10dB), on peut prévoir plus si on craint pour ses oreilles mais en principe c’est bon en jouant sur le volume de sortie de l’ampli.

L’atténuateur est mis en fonction quand on introduit le connecteur jack du casque. Quand aucun casque n’est branché, le signal venant de l’ampli est dirigé vers le haut-parleur. Il est nécessaire d’utiliser un jack femelle stéréo même si le signal est mono, pour répartir le son dans les 2 oreilles (et ne pas provoquer un court-circuit vers la masse lorsqu’on introduit le jack stéréo du casque !).

Le câblage des 2 résistances se fait directement sur le jack, pas besoin d’un circuit imprimé.

Si on le désire, on peut utiliser un interrupteur manuel à la place du jack à coupure, ou encore laisser le signal se diriger vers le casque et le haut-parleur en même temps.

8. Le module de sortie symétrique

Il s’agit d’un symétriseur de sortie qui permettra à la sortie ligne d’attaquer une console de mixage par exemple, par une prise XLR. [définitif] : j’ai ajouté une prise jack 6,35 stéréo pour une plus grande adaptabilité).

À quoi ça sert ?

L’entrée symétrique des appareils audio, tels que les consoles de mixage par exemple, ont besoin de deux signaux, l’un étant l’image inverse de l’autre (opposition de phase, A et -A). L’intérêt de l’entrée symétrique est d’éliminer les signaux parasites P qui pourraient survenir tout le long du câble, ce que l’on obtient en produisant deux signaux identiques symétriques puis, à l’autre bout de la ligne, en faisant la soustraction de ces deux signaux.

Chacun des deux signaux sortant est constitué du signal audio (A en broche 3 et -A en broche 2).

Le signal parasite P vient affecter de la même valeur les deux lignes du câble. Donc, à l’autre bout du câble, c’est-à-dire à l’entrée de la console, on a :

A+P en broche 3

(-A)+P en broche 2

après soustraction :

Signal final = (A+P) – (-A +P) = A+P+A-P = 2A

Globalement, le parasite P présent sur chacune des deux ligne est éliminé par soustraction : P – P = 0

Quant aux signaux audio A et -A, ils se trouvent, eux, additionnés : A – (-A) = A + A = 2A.

Comment ça marche ?

Ce montage véhicule le signal jusqu’à la prise de sortie, borne 3, à travers le premier amplificateur opérationnel dont le gain est de 1, c’est-à-dire qu’il n’affecte pas le niveau du signal. Le second amplificateur opérationnel déphase le signal avant de l’envoyer sur la broche 2 de la prise XLR.

On prendra garde d’avoir des valeurs de résistance rigoureusement identiques pour que le signal direct soit exactement de même amplitude que le signal déphasé. Si nécessaire, on peut ajuster ces valeurs, et vérifier à l’oscilloscope que la somme des deux signaux est bien nulle. Pour un réglage très précis, il suffirait de remplacer R4 par une résistance de 4,7 kΩ en série avec une résistance ajustable de 10 kΩ.

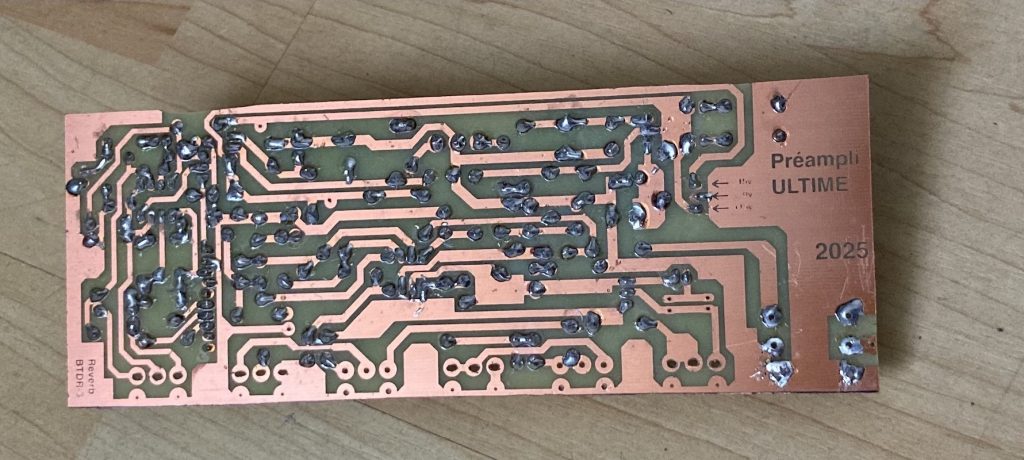

2. Les circuits imprimés

Fabrication des circuits imprimés

C’est très facile et moins coûteux qu’on pourrait le croire ! Voir pour cela mon article sur le processus de fabrication de mes circuits imprimés de manière très artisanale, à faible coût mais très efficace !)

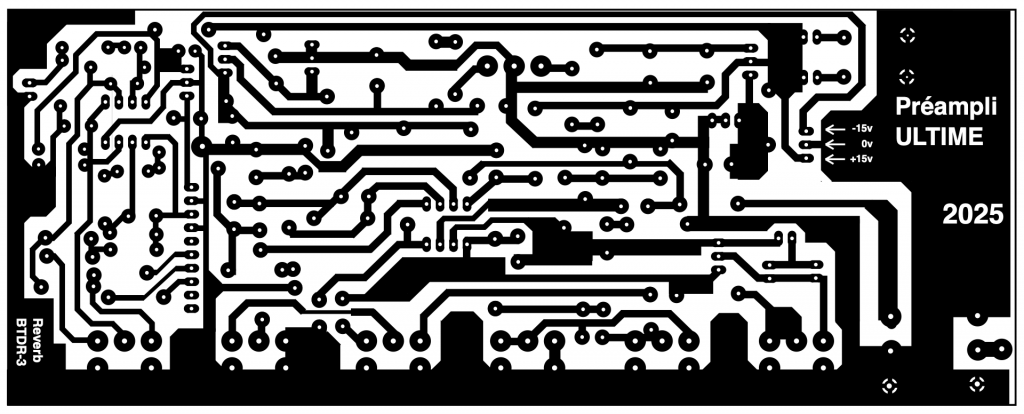

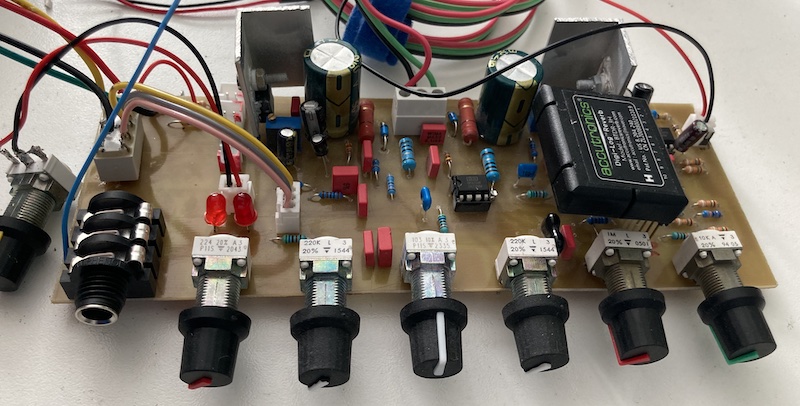

1. Le préampli et son alimentation

Le circuit imprimé est inspiré de celui de l’ampli précédent. Pour limiter le nombre de modules périphériques et le donc le nombre de câbles de liaison, j’ai choisi de placer sur la même plaque de circuit imlprimé :

- le connecteur de la LED de mise en fonction ;

- le connecteur du voyant de mise en fonction de la saturation ;

- les composants permettant l’effet de saturation ;

- le circuit complet de la réverbération.

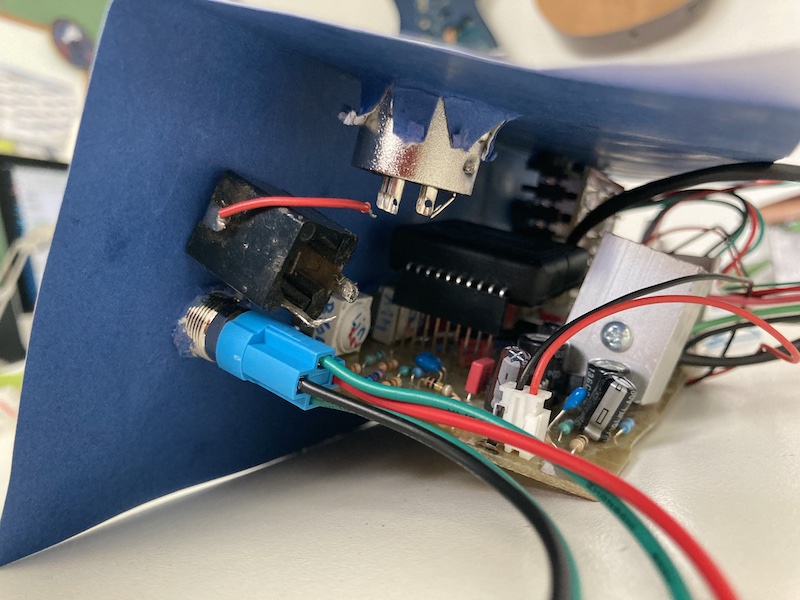

[définitif] : je n’ai pas installé les 2 voyants LED puisque j’ai opté pour 2 interrupteurs avec LED intégrée : 1 pour la commande marche/arrêt, 1 pour la commande crunch en passant par un relais 2RT, relais visible sur la photo, à gauche (voir en fin d’article).

Concernant les potentiomètres, j’ai préféré des modèles Cermet, beaucoup plus chers certes, mais dont la qualité principale est d’être pratiquement inusables, ce qui permet de s’assurer de ne jamais avoir de crachouillis même après plusieurs années de fonctionnement. Cependant, leur implantation sur la plaque nécessite un déplacement par rapport aux modèles en graphite, ce qui modifie le tracé du circuit imprimé.

Les 2 régulateurs (LM317 – LM337) sont munis chacun d’un petit dissipateur fabriqué dans une cornière alu. Simple précaution, au cas où. Mais en principe les courants en jeu ne sont pas très importants et l’échauffement devrait être minime.

Le potentiomètre de taux de saturation est à l’extérieur, de même que la boucle send/return qui fait l’objet d’un circuit imprimé à part.

Concernant la réverbération, le BTDR-3H (modèle horizontal) est enfiché dans un connecteur 10 broches alignées, soudé au circuit imprimé. Le potentiomètre est situé à la même distance de celui de volume que les autres potentiomètres, pour garder le même pas sur l’ensemble de la façade.

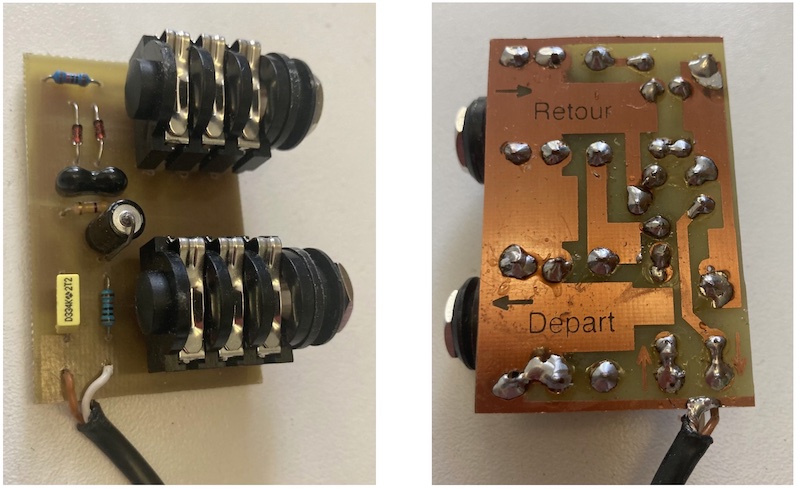

2. La boucle « Send / Return »

Le circuit imprimé de ce module accueille les deux jacks et les composants traversés par le signal entre la sortie du potentiomètre de volume et l’entrée non-inverseuse de l’étage final.

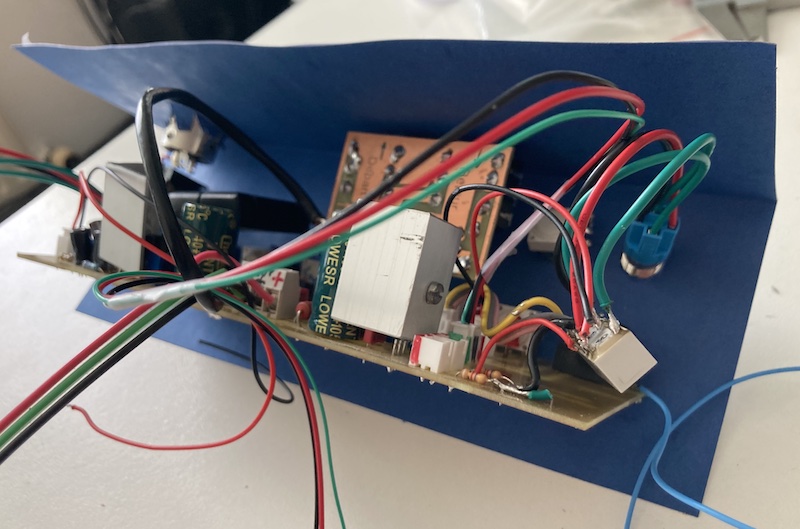

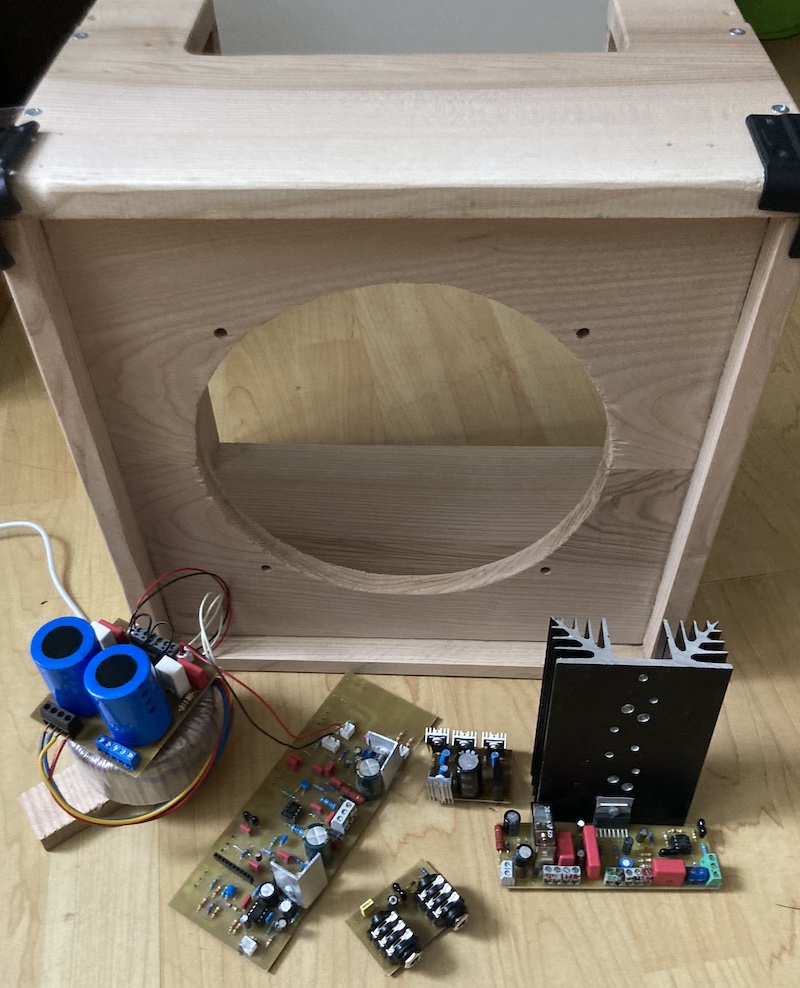

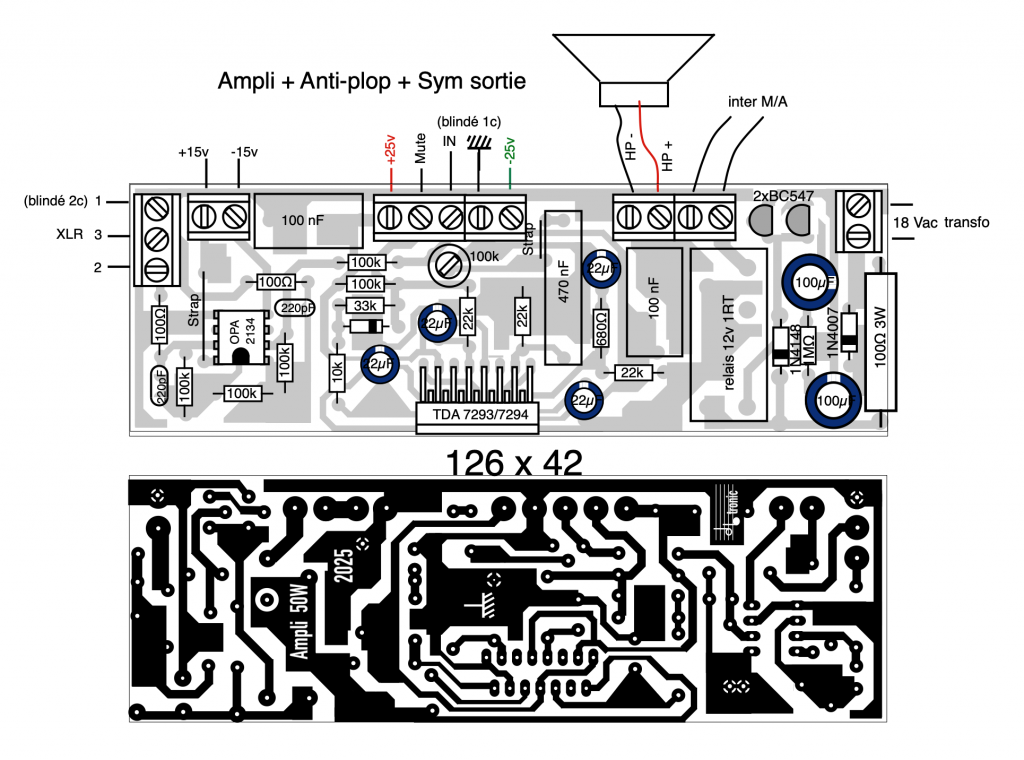

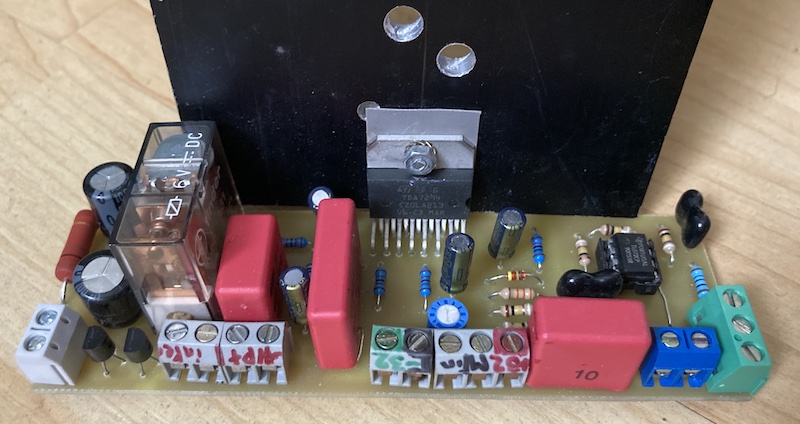

3. L’ampli, le module anti-plop et le symétriseur de sortie

Pour gagner de la place et ne pas multiplier le nombre de modules et les câblages qui les relient, j’ai choisi de placer sur le même circuit imprimé :

- le module amplificateur (au centre de la carte).

- le module « anti-plop » (à droite).

- le symétriseur de sortie (à gauche).

Ainsi, l’ensemble sera plus compact et nécessitera moins de câbles de liaison, souvent sources de problèmes.

L’interrupteur général de mise sous tension étant à double circuit, on peut intercaler entre la sortie de l’ampli et le haut-parleur le deuxième circuit de cet interrupteur, ce qui permet de couper le haut-parleur dès l’extinction de l’ampli. [définitif] : je n’ai pas retenu cette option. j’ai constaté que le fait de couper la tension du secteur coupe immédiatement le relais, ce qui rend cet ajout inutile, et simplifie grandement le câblage. Le HP se branchera donc entre les 2 extrêmes du quadruple bornier.

Concernant l’ampli à TDA7294, j’ai ajouté un trimmer de 100kΩ en entrée pour limiter le niveau, de manière à ce que la puissance en sortie ne dépasse pas celle que le haut-parleur peut encaisser. Un dissipateur thermique conséquent est indispensable, avec son kit de fixation/isolation électrique.

4. L’alimentation de l’ampli

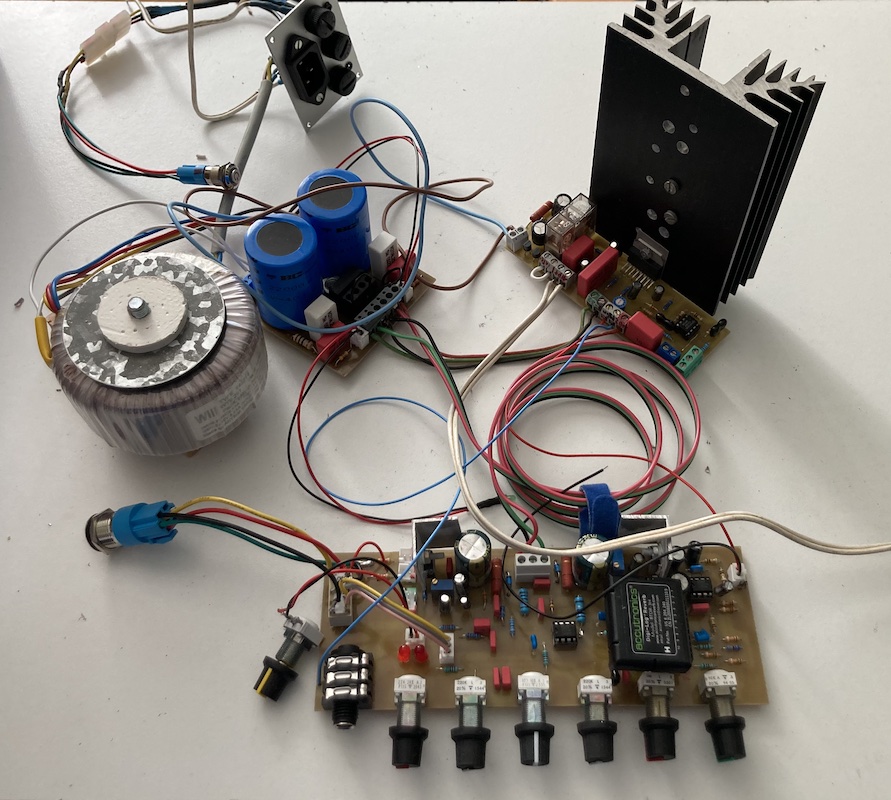

5. Le câblage et les tests

les circuits électroniques étant terminés, il reste à les tester et faire les premiers essais.

- l’alimentation : Tensions de sortie à vide : + 26,1 v et -26,0v

- branchement de l’ampli sur son alimentation. On vérifie qu’il n’y a pas d’échauffement ni d’odeur particulière, puis on peut brancher un HP de test en sortie. Très léger souffle à volume maxi, pas de ronflette, tout semble OK.

- connexion de la sortie d’alim ±26v à l’alimentation du préampli, afin d’ajuster les 15v symétriques nécessaires. On règle cette valeur à l’aide d’un tournevis sur les trimmers, un voltmètre étant branché aux sorties +15 et -15. L’ajustement donne +15,0v et -15,0v. On laisse branché un petit quart d’heure pour s’assurer qu’il n’y ait pas d’échauffement anormal, et on mesure à nouveau, en ajustant si besoin pour obtenir exactement la même tension dans les rails positif et négatif.

- branchement du préampli à l’ampli.

- branchement d’une guitare dans son jack, et test à l’oreille des différents sons en fonction des réglages des potentiomètres, de la réverbération, en position normal ou crunch… Tout est OK !

3. L'ébénisterie

La fabrication de l’ébénisterie de cet ampli est une étape particulière, très différente de la partie électronique, mais déterminante pour l’aspect final. Il s’agit de rassembler les différents circuits et éléments qui constituent l’ensemble, en tenant compte de l’esthétique que l’on souhaite obtenir. Il est possible de réaliser le coffret dans divers matériaux, comme le contreplaqué, l’aggloméré ou le MDF, en prévoyant une finition de peinture, de lasure, ou avec un revêtement en simili-cuir ou autre.

En ce qui me concerne, je préfère le bois massif et une finition lasurée.

- La tablette de bois et le plan de découpe

Les plaques nécessaires à la fabrication du coffret de cet ampli logent largement dans une tablette du commerce, que l’on trouve facilement en 2 m de long et d’épaisseur 16 ou 18 mm, dans des largeurs de 30, 40 ou 50 cm.

Le plan de découpe suivant est tracé dans une tablette de 40 cm pour une épaisseur de 18. Deux dimensions sont à adapter selon l’épaisseur choisie : en rouge, les dimensions pour une épaisseur de 16 mm. Les autres ne changent pas quelle que soit l’épaisseur. [définitif] : épaisseur 16mm.

Pour ma part, j’ai préféré opter pour une essence de bois à structure plus dense pour éviter les éclatements lors des usinages. J’ai fini par trouver un fournisseur de bois pour lutherie qui m’a conseillé le frêne. Je lui ai envoyé les dimensions de mes plaques, qui sont un peu grandes pour être obtenues en un seul morceau. Il m’a donc envoyé l’ensemble des plaques en demi-dimensions, à charge pour moi d’effectuer les assemblages des deux demi-plaques par collage sur chant.

C’est par cette opération de collage que le travail commence.

- COLLAGE des plaques.

N’ayant pas d’étau ou de serre-joint assez grand, j’ai dû fabriquer des mâchoires à adapter sur mon fidèle Workmate Black & Decker.

Par l’effet du serrage, les plaques ont tendance à se soulever au niveau du joint au milieu. J’ai ajouté à mon montage un système de serrage vertical avec un carré d’acier et deux serre-joints, comme on le voit sur ces photos.

La colle à bois utilisée est la fameuse TiteBond utilisée par les professionnels.

2. PONÇAGE des plaques.

Il faut faire disparaître la colle ayant débordé au niveau du joint. Un ponçage à la machine avec un disque au grain de 80 a fait l’affaire.

3. RÉALISATION du couvercle.

la platine de commande sera fixée en angle sur le dessus et l’arrière. La plaque arrière supérieure et celle du dessus sont collés entre elles en angle de 90°.

La première étape est donc de découper les ouvertures devant recevoir la platine d’angle.

Pour obtenir des coins intérieurs arrondis, je ferai un trou de Ø20mm. Traçage, puis avant-trou

4. assemblage du couvercle.

Les deux parties de cette pièce doivent être bien centrées et former un angle droit. Je décide un assemblage par tourillons et collage.

En plaçant des clous à l’emplacement souhaité, puis en coupant leurs têtes, il est facile de repérer l’emplacement des trous dans les deux parties à assembler.

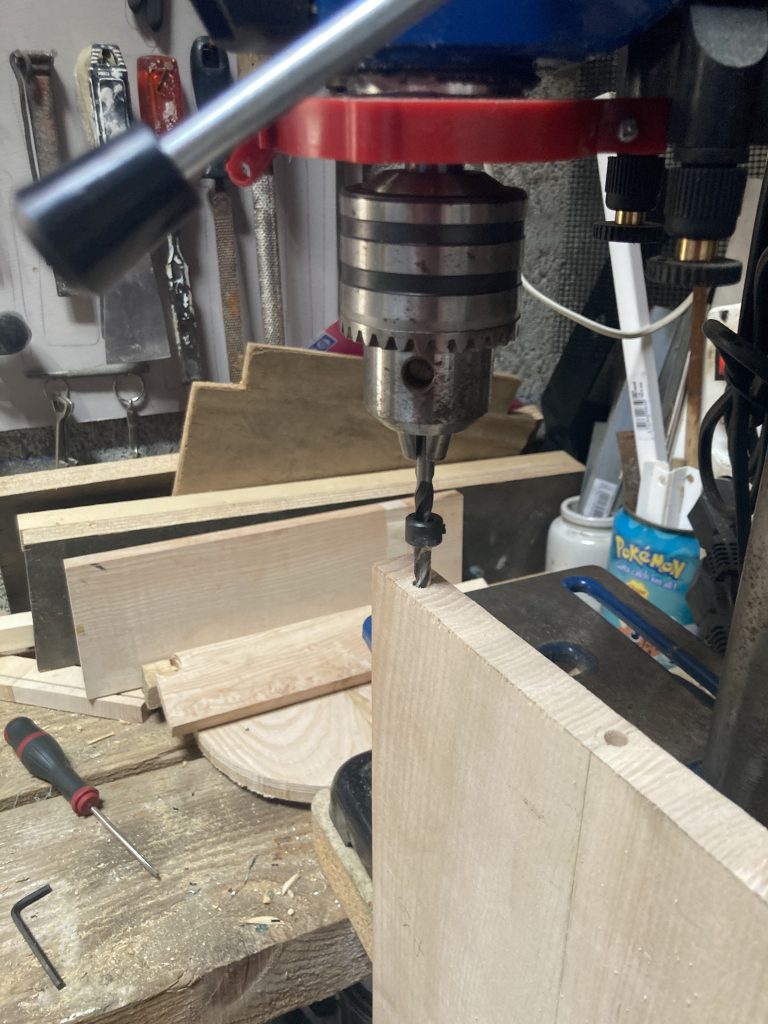

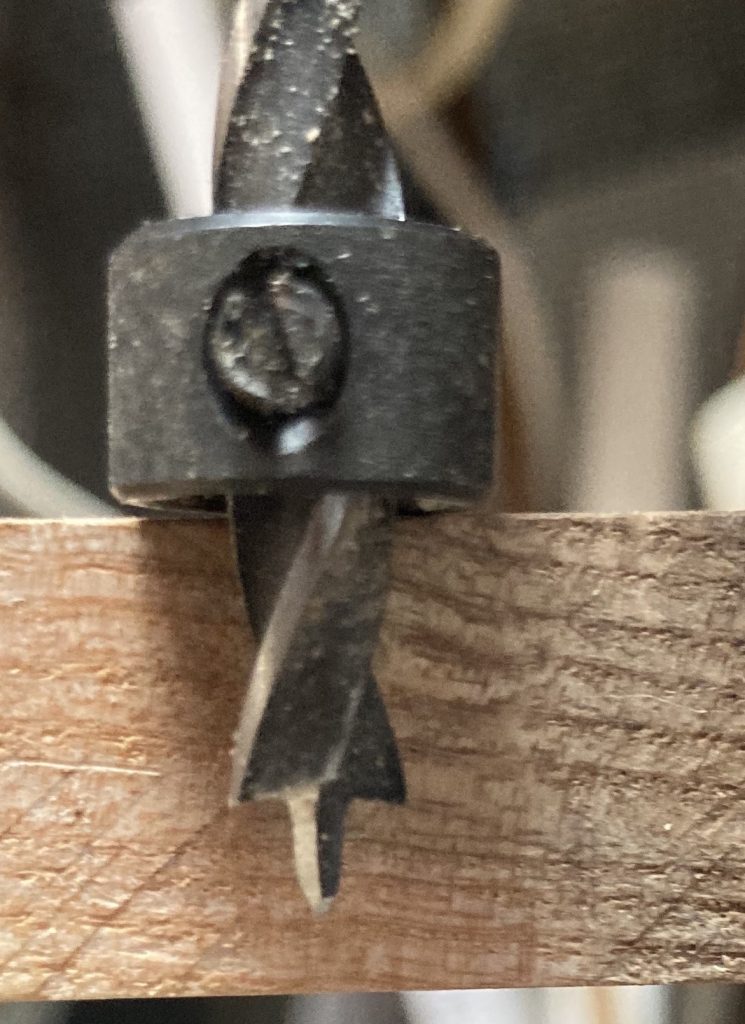

Le perçage dans la pièce verticale doit être de profondeur largement supérieure à la longueur du tourillon. Pour la plaque horizontale, on prend soin de percer à une profondeur inférieure à l’épaisseur de la plaque en plaçant une butée sur le foret, ou, à défaut, un simple ruban adhésif.

On place ensuite les tourillons dans les trous préalablement enduits de colle à bois, et on procède à l’assemblage en frappant au marteau jusqu’au contact entre les deux pièces.

5. Découpe du trou de haut-parleur

Le constructeur du haut-parleur Celestion indique pour son modèle G10 Vintage un trou de perçage de 229 mm. Ne disposant pas de compas, j’ai percé dans une règle rigide en aluminium des trous à la distance correspondant au rayon. En plaçant un clou au centre de la plaque et à l’aide d’un crayon, on obtient le cercle en tournant autour du centre.

Il ne reste qu’à découper soigneusement à la scie sauteuse pour obtenir le trou au diamètre 229 mm. Il est plus prudent de laisser une réserve de 2 ou 3 mm à l’intérieur pour ne pas risquer de fragiliser la mince surface de contact avec le haut-parleur. La cote finale de 229 pourra être obtenue à la râpe.

Le fabricant indique également le diamètre sur lequel se trouvent les 4 trous de passage des vis de fixation : 245 mm. Sur ce cercle tracé avant découpage, on repère les positions des 4 trous en respectant l’équerre verticalement et horizontalement.

6. Assemblage des pièces

L’assemblage sera collé et tourillonné. Quelques étapes en photo.

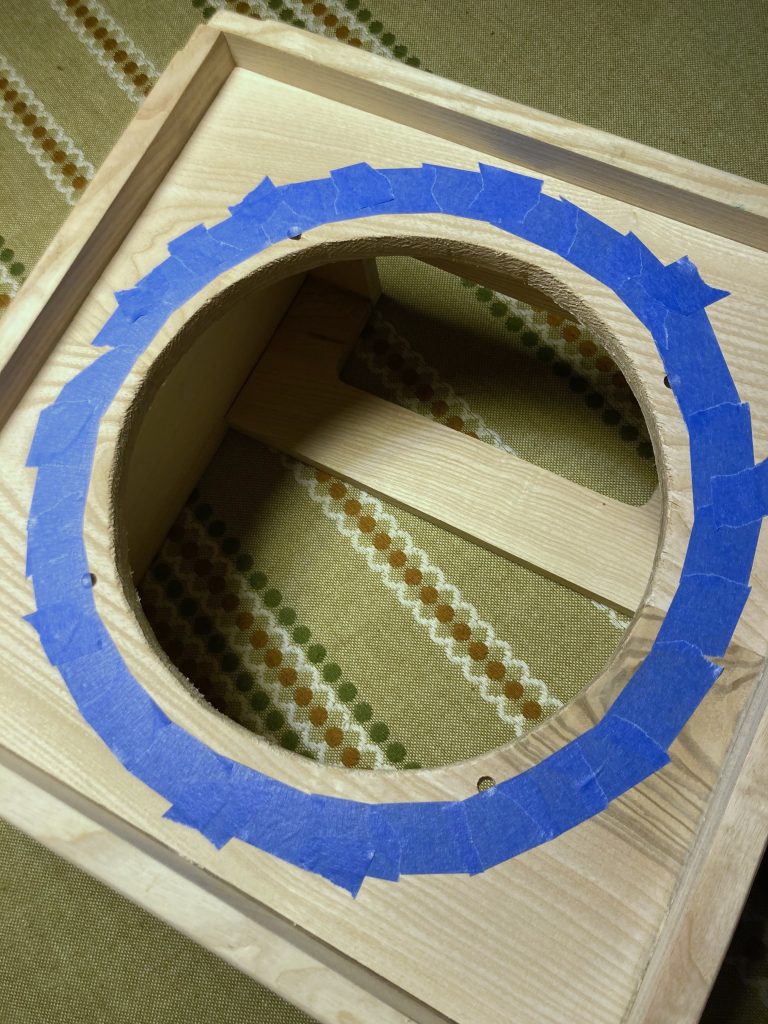

7. Peinture de l’entourage du HP.

le trou recevant le haut-parleur est plus petit que la grille de protection. Il doit être peint en noir pour ne pas apparaître. Pour éviter de trop déborder de la grille, j’ai délimité avec du scotch de masquage.

8. Finition lasure et pose des accessoires

2 couches de lasure chêne clair, puis pose de la poignée, des pattes de fixation de la grille et des coins de protection. Pour les 4 coins du couvercle, attention à ne mettre que les 2 vis du dessus et laisser libre les trous de côté, afin de faciliter l’ouverture de l’ensemble (uniquement en dévissant les 4 vis de maintien).

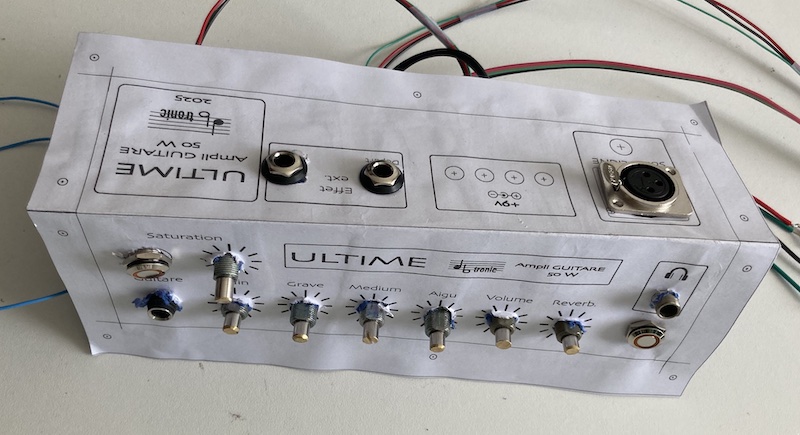

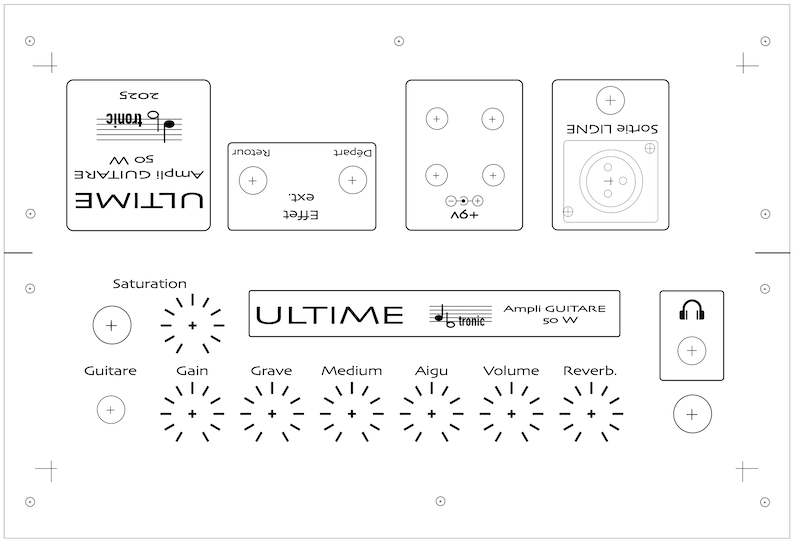

9. préparation de la plaque de contrôle

Pour m’assurer que mes circuits tiendront dans le coffret, j’ai fait un premier dessin de positionnement des éléments qui doivent apparaître en façade. J’ai imprimé le dessin puis je l’ai collé sur un carton pour plus de rigidité. J’ai ensuite percé les emplacements des pièces, puis plié et installé les cartes électroniques. Pour optimiser l’ensemble, j’ai dû déplacer sur le dessin certains éléments de manière à ce qu’ils ne se gênent pas les uns les autres. Après ces modifications, j’ai validé le dessin.